不吸水高分子阻燃板质量好

- 面议

- 2025-01-26 20:10:26

- 高分子阻燃板,板,阻燃板,聚乙烯阻燃板,抗..

- 杨树磊 18032331004

- 张家口市科诺工程塑料有限公司

信息介绍

详细参数

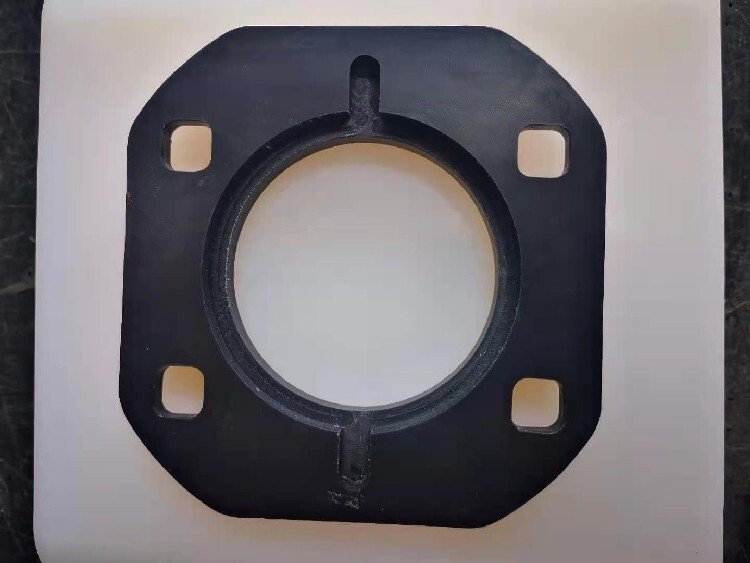

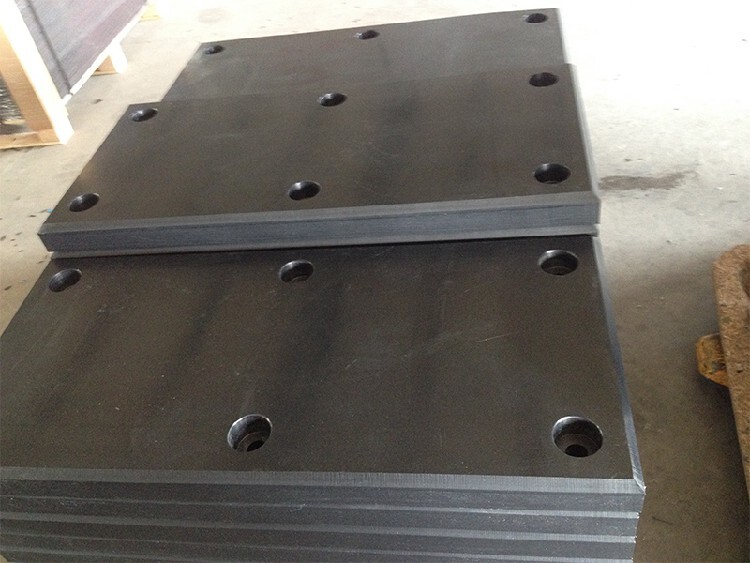

阻燃性高分子聚乙烯板是一种经过特殊处理,具有良好阻燃性能的聚乙烯板材。 高分子聚乙烯本身具有一定的耐化学腐蚀性、耐磨性和抗冲击性等优点。而通过添加阻燃剂等手段,使其在遇火时能够减缓或阻止燃烧的蔓延,从而提高其在一些对防火要求较高的场合的应用安全性。 这种板材常用于建筑、化工、电子、交通运输等领域,例如作为防火隔板、阻燃输送带、防火门窗等部件的材料。

阻燃性高分子聚乙烯板实现阻燃的原理通常包括以下几个方面: 1. 吸热作用:阻燃剂在受热时发生分解反应,吸收大量的热量,降低了高分子聚乙烯板表面的温度,延缓了材料的热分解和燃烧过程。 2. 覆盖作用:阻燃剂在燃烧过程中形成覆盖层,隔绝氧气和热量的传递,阻止燃烧的进一步蔓延。 3. 抑制链反应:某些阻燃剂能够捕捉燃烧过程中产生的自由基,中断燃烧的链式反应,从而抑制火焰的传播。 4. 不燃气体稀释:阻燃剂受热分解产生不燃性气体,如氮气、二氧化碳等,这些气体稀释了可燃气体和氧气的浓度,使燃烧难以维持。 5. 凝聚相阻燃:通过改变高分子聚乙烯板在凝聚相(固态)的热分解过程,促进成炭,减少可燃性气体的生成,从而达到阻燃的目的。 通过以上一种或多种机制的协同作用,使得阻燃性高分子聚乙烯板具有较好的阻燃性能,降低了火灾发生和蔓延的风险。

阻燃高分子板常见的物理参数要求通常包括以下几个方面: 1. 密度:反映板材的质量与体积的关系,对其强度和重量有影响。 2. 拉伸强度和弯曲强度:衡量板材在拉伸和弯曲时能够承受的大应力,是评估其机械性能的重要指标。 3. 冲击强度:表示板材抵抗冲击破坏的能力。 4. 硬度:如洛氏硬度、布氏硬度等,反映板材表面抵抗压入或刮擦的性能。 5. 尺寸稳定性:包括热胀冷缩系数等,确保板材在不同温度和湿度条件下尺寸变化较小。 6. 吸水率:衡量板材吸收水分的能力,较低的吸水率有助于保持板材性能的稳定性。 7. 热变形温度:表示板材在一定载荷下发生变形的温度,反映其耐热性能。 8. 导热系数:影响板材的隔热性能。 9. 表面平整度和光洁度:对于某些应用,如电子设备外壳,表面质量要求较高。 不同的应用领域和具体使用场景,对阻燃高分子板的物理参数要求可能会有所侧重和差异。

生产阻燃高分子板时,以下几个方面需要特别注意: 1. 原材料选择: - 选用具有良好阻燃性能的高分子材料作为基础树脂,如阻燃级的聚乙烯、聚丙烯、聚苯乙烯等。 - 选择合适的阻燃剂,常见的有卤系阻燃剂(如溴系阻燃剂)、磷系阻燃剂、氮系阻燃剂、无机阻燃剂(如氢氧化铝、氢氧化镁)等。要考虑阻燃剂的阻燃效率、相容性、热稳定性以及对材料其他性能的影响。 2. 配方设计: - 优化阻燃剂的添加量,在满足阻燃要求的前提下,尽量减少对高分子板物理性能和加工性能的不利影响。 - 考虑添加其他助剂,如增塑剂、抗氧剂、润滑剂等,以改善材料的综合性能。 3. 生产工艺: - 混料过程要确保阻燃剂和其他助剂在高分子基体中均匀分散,以充分发挥其作用。 - 控制加工温度、压力和时间等参数,避免材料在加工过程中发生降解或交联,影响性能。 - 采用合适的成型方法,如挤出成型、注塑成型等,并根据成型方法调整工艺参数。 4. 质量检测: - 对生产出的阻燃高分子板进行严格的质量检测,包括阻燃性能测试(如氧指数测定、垂直燃烧测试等)、物理性能测试(拉伸强度、弯曲强度、冲击强度等)以及外观检查等。 - 建立质量控制体系,确保产品质量的稳定性和一致性。 5. 安全环保: - 阻燃剂的使用要符合相关的安全和环保法规要求,避免使用对人体和环境有害的阻燃剂。 - 生产过程中要注意通风、防护等措施,保障操作人员的安全和健康。 6. 成本控制: - 在阻燃高分子板性能的前提下,合理选择原材料和优化生产工艺,以降低生产成本。 总之,生产阻燃高分子板需要综合考虑材料、配方、工艺、质量检测、安全环保和成本等多个因素,以生产出性能优良、质量可靠、安全环保且具有市场竞争力的产品。

阻燃板在一定程度上确实能够起到阻燃的作用。 阻燃板是通过在板材的制造过程中添加阻燃剂等特殊成分,以减缓或阻止火势的蔓延。 然而,需要明确的是,“阻燃”并不意味着完全不可燃烧。在极端的高温和持续的火源作用下,阻燃板仍可能被点燃和燃烧,但相比普通板材,它的燃烧速度较慢,火势蔓延的趋势较弱,能够为人员疏散和消防救援争取更多的时间,减少火灾造成的损失。 此外,阻燃板的阻燃效果还受到其材质、厚度、安装方式以及周围环境等多种因素的影响。

阻燃板通常是由以下几种材质制成: 1. 木材:常见的如杨木、桉木等原木经过加工处理而成。 2. 人造板材:例如刨花板、纤维板等。 在制作过程中,通过添加阻燃剂或对板材进行特殊的处理工艺,以提高其阻燃性能,从而达到延缓火势蔓延、减少火灾损失的目的。

- 高分子阻燃板,板,阻燃板,聚乙烯阻燃板,抗..

- 工程塑料

- 杨树磊